Slovníček

Tady je popis a komentář k některým výrazům, které se na mých stránkách objevují. Popis rozhodně není úplný. Pro zorientování postačuje.

8D report Je velmi efektivní nástroj pro řešení vzniklých neshod a opakovaných organizačních nedostatků. Podle názvu má 8 částí.

Když se postupuje systematicky krok za krokem, a pokud všichni zainteresovaní řeší důsledně jednotlivé úkoly, dává 8D report velmi dobré výsledky. Výsledky přichází rychle, dlouhodobě je řešení velmi silné a nedostatky podobného typu v provozu prakticky vymizí.

Viz oddíl 8D report. Bottle neck úzké místo – je pracoviště, které nenavazuje plynule na předchozí a následující zpravidla časem výrobní operace a brzdí výrobní proces. Čím užší je místo, tím je situace horší.

Řešení úzkých míst je velké téma. Někdy stačí zdvojit pracoviště, jindy je potřeba zainvestovat do technologií aby se rozdělil čas úzkém místě.

D-M-A-I-C ladicí smyčka je procesní nástroj, který řešitelům neshod a nedokonalostí napomáhá posunout proces k vyšší úrovni. Minimálně odstranit problémy v provozu.

D - definovat - znamená prověřit, jestli činnost/pracoviště kde vznikl problém, neshoda, nebo nedokonalost je správně, dostatečně a srozumitelně popsán.

M - měřit - znamená mít stanoveny správné metriky procesu, které ukazují na výkonnost a kritická místa. Pokud je měření uspořádáno do přehledného panelu (užívá se i název dashboard) je vidět jestli jsou měřené parametry v limitech ...

Možná některý parametr ale nebyl nadefinován a proto vznikl tento konkrétní problém.

Jedna zlatá rada říká "KDO NEMĚŘÍ - NEMŮŽE ZLEPŠOVAT" - je to tak!

A - analyzovat - znamená do detailu rozumět naměřeným hodnotám. Hlavně všem souvislostem a návaznostem! Mnohdy se pospíchá ve snaze ušetřit čas zastavení výroby a něco je přehlédnuto. Pak samozřejmě není správně zanalyzován některý parametr a zásah nebude dostatečně efektivní! Na běžných výrobách postačuje běžná matematika, má dobrou vypovídající schopnost. Důležité je vnímání všech naměřených hodnot dohromady - vnímat tu esenci výroby.

I - improve - znamená zlepšit. Problém, nebo neshoda která je potřeba řešit, musí být povýšena na vyšší úroveň. Řešitelský tým musí najít bod, kde a pak i způsob jak zlepšit proces. Jak proces "vyladit" - to je téma tohoto bodu. Jedině tohle je cesta vpřed!!!

Dělat to zítra opět stejně, znamená stagnovat. Stagnovat znamená dát šanci konkurenci jít dopředu!

C - control - znamená řídit proces s časem. A nejen část s přijatým zlepšením, ale CELÝ PROCES jako výkonnou jednotku!

Dlouhodobé řízení procesu je poměrně pracné. Je to mravenčí práce, ale nese výsledky.

Při nedotažených zásazích do řídících instrukcí, či technologických postupů se po čase vrátí v podobě, že se OPĚT vyskytl ten stejný problém. Kdo na směně si nepamatuje ... stojí a kouká, produktivita klesá = plýtvání.

Kdo si pamatuje, ví oč se jedná, jde na jisto a bleskurychle situaci vyřeší.

Smyčka D-M-A-I-C se samozřejmě může mnohokrát opakovat! Čím víc cyklů - tím větší zlepšení nastane!

Cesta vpřed je ale pouze jediná - žádná neshoda, nebo nedokonalost se nesmí v budoucnu už nikdy opakovat!

DPMO

(defects per milion opportunities) je parametr, který měří výskyt vad na výrobku, nebo zařízení. Je vztažen vůči 1 milionu možných vad, které se mohou vyskytnout.

Tedy pokud Je výsledek 500 000, znamená to 50% závadovost. Tato jednotka se používá u zařízení s velkým počtem součástí. Nebo u velmi členitých součástí - typicky elektronika, ale třeba i klávesnice, kde je veliký rozdíl, jestli je na klávesnici nečitelný znak na 1, 2, 5 nebo 20 klávesách! Klávesnice asi bude reklamovatelná. ALE pro odladění procesu je potřeba jít do detailů - DPMO má lepší vypovídající schopnost.

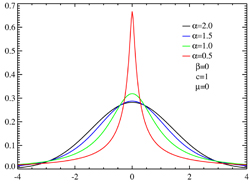

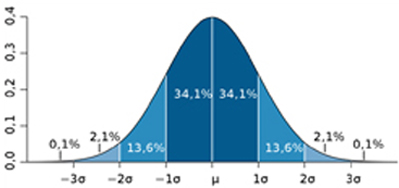

Gaussova křivka Gaussova křivka rozdělení normality je jeden z nejdůležitějších nástrojů pro moderní řízení procesů a činností.V gaussově křivce je ukázáno, jak jsou prvky v množině rozděleny. Mezi inflexními body je "normalita" – neboli nejtypičtější vlastnosti jsou přítomny. Od inflexního bodu k – nekonečno je MINUS extrém. Od inflexního bodu k + nekonečno je PLUS extrém.

Gaussova křivka může mít různé tvary podle naměřených hodnot výskytu měřené veličiny. O Gaussově křivce bylo popsáno již mnoho vědeckých publikací, ale její využití v běžné výrobní praxi se mnohdy nedoceňuje! Škoda.

Na přiloženém obrázku je střední hodnota µ společná pro všechny vrcholy křivek. (pro jednoduchost) Na druhém je vidět rozložení normality a přiřazené hodnoty rozsahu od –3 δ po +3 δ . Ale osa samozřejmě běží dál 4-5-6-7...

diagramy

diagramy

FPY z anglického "first pass yield" je českým vyjádřením "první jetí". Neboli hodnota ukazuje, kolik dobrých výrobků prošlo měřeným úsekem procesu napoprvé jako shodné. Bez jakékoliv opravy. Je to jeden z důležitých parametrů sledování kondice výrobního procesu.

Zákazníci, kteří míří do vyšší ligy tento parametr na odebíraných výrobcích zajímá. Bývá diskutován a licitován v kontraktech.

POZOR setkal jsem se na auditech s tím, že někteří ho dokonce velmi zkoumali a ptají se i na metodiku výpočtu.

Histogram graficky znázorňuje četnosti sledovaných veličin (kategorií). Využívá se k analýze hodnot, které byly naměřeny při sběru dat, s následným určením tíhy závažnosti či významnosti. Následně se definují prioritní kroky či další opatření.

Ishikawa diagram někdy česky rybí kost – diagram příčin a následků, který systematicky hledá důvody vzniku negativního výsledku. Je to výtečná pomůcka, která objektivně pomáhá najít kořen vzniklého problému.

MOST metoda normování výrobních operací vycházející z ergonometrie pracoviště a současně možností člověka efektivně pracovat. Je to jedna za nejpřesnějších metod normování. Vyžaduje však velmi odladěný organizační systém, který nebude degradovat vlastní metodu MOST.

Viz oddíl normování.

Opakovatelnost je schopnost procesu znovu – opakovaně vyrobit/vyrábět kvalitní výrobek na stejném pracovišti, stejné směně a stejným pracovníkem

"Pareto" paretovo rozdělení říká, že v množině prvků jsou jejich vlastnosti rozděleny v poměru 80:20 (popř. 70:30). Tedy 20% prvků v množině má výrazně silnější vlastnosti než ostatních 80%. Využívá se v praxi v analýze dat při rozhodování, která témata se budou přednostně řešit. Tímto způsobem je řešení tématu výrazně urychleno.

ppm - part(s) per million jemnější zobrazení podílu dvou hodnot. Např. v praxi bylo změřeno 6 vadných z 568´000 kusech výrobků. Pak vyjádřeno v procentech to je 0,001056%, nebo 0,01056‰, anebo nejsrozumitelnější 10,56 ppm.

Proces Procesem obecně označujeme zamýšlené – systematické – postupné konání s cílem dosáhnout vytčeného cíle. Dění (procesy) ojedinělá a neplánovaná/neplánovatelná jsou ve výrobě nežádoucí (typické pro počasí). Plánovaná – popsaná - předvídatelná a chtěná dění (procesy) navazující na sebe jsou vložena do systému, což v konečném důsledku naplňuje záměr podnikání. Taková dění (procesy) lze sledovat, ovlivňovat ALE HLAVNĚ efektivně (i) řídit!

Viz oddíl Proces.

Přidaná hodnota je hodnotou přidanou při zpracování v procesu, za kterou je zákazník ochoten zaplatit

Reprodukovatelnost je schopnost procesu znovu – opakovaně vyrobit/vyrábět kvalitní výrobek na různých

pracovištích v různých směnách a různými pracovníky

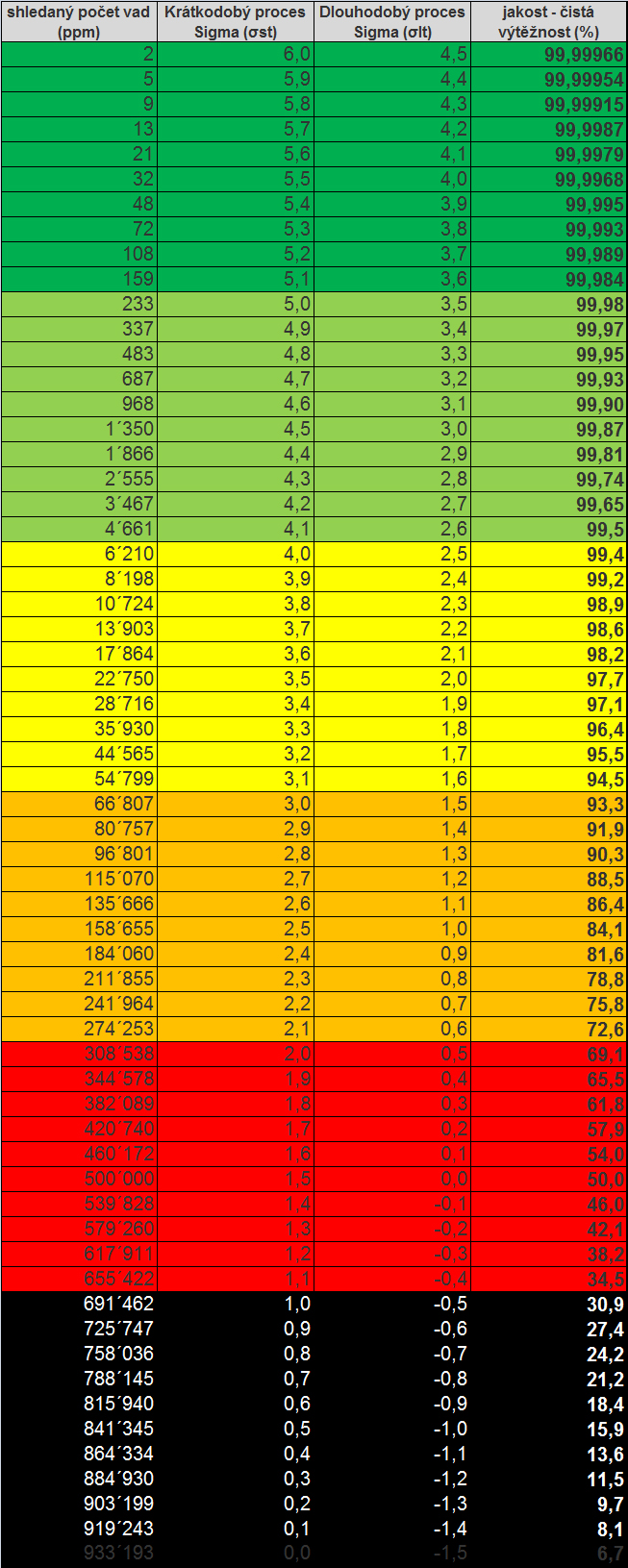

Six sigma (uváděno i jako 6δ ) vychází ze statistické matematiky – je to parametr z gaussovy křivky který říká, jaká část prvků z celku bude splňovat zadaná kritéria. Tento pojem byl ale převzat a vznikl komplexní systém řízení jakosti, který zaručuje 6δ bezvadných výrobků v produkci. Pro laické vyjádření v tabulce je uvedeno kolik neshod/vad je v dávce nalezeno - odpovídá jaké čisté výtěžnosti (FPY).

Co se týče krátko / dlouhodobého procesu, zjednodušeně lze říct že pokud se vyrábí malosérie, je dobře se řídit sloupcem "krátkodobý proces" ale pokud se vyrábí tisícikusové série a každou směnu, je vhodné se dívat na "dlouhodobý proces". S možnými výjimkami a specifiky...

Praktická poznámka - pokud výrobní proces běží v jakémsi "hrubém nastavení" a výtěžnost se pohybuje okolo 70% pak se nepoužívá vyjádření 2,021δ, ale používají se procenta. Až se proces blíží 5δ je už možné se vyjadřovat s hodnotou δ.

tabulka

tabulka

TQM je total quality management je systém vyvinutý pro řízení jakosti v celé šíři výroby v reálném čase za pomocí veškerého personálu. Některé firmy se rozhodly přistoupit na TQM, je otázka, jak s časem hodnotí přínos.

Metrika vyhodnocení přínos SJ srozumitelným způsobem ve firmě není jednoduchá.

Po 3-4 hodnocených obdobích je ale jasné, jak si firma stojí. A kolik se posunuje.