Ladící smyčka D-M-A-I-C

Tzv. ladicí smyčka a její důsledné kontinuální uplatňování v praxi vede až k překvapivě pozitivním výsledkům!

D

Definovat činnosti a procesy tak, aby bylo jasné jak, kde a kdy probíhají.

Návaznosti procesů.

Vstupy do procesního kroku a výstupy z něj.

Podívejte se na oddíl kde se blíž věnuji procesu. Má své přísné zákonitosti! Je potřeba je dodržovat.

POZOR

Nepřesnosti a chybějící informace v definici procesu vedou k obtížnému řízení procesu/ů - následně k nepřesným výsledkům, které pak degradují analýzy procesu/ů.

M

Měřit důležité a významné parametry procesního kroku.

Je dobré uvážit, které parametry přinesou nejvíce užitku pro následné činnosti > CO přesně pomůže lépe takticky řídit proces.

POZOR

Nesprávně zvolené parametry nebudou dávat uspokojivé odpovědi při otázkách jak nejlépe a nejefektivněji vyrábět. Pravé výsledky budou ukryty mezi mnoha dalšími!

Malé množství měřených parametrů procesního kroku bude mít jen malou vypovídací schopnost a nedá mnoho informací pro správné taktické rozhodnutí

Velké množství měřených parametrů procesního kroku bude příliš zatěžovat personál a některá data zůstanou nevyužita - pro správné taktické rozhodnutí příliš přesné. I když někdy může nastat situace, že právě některá data budou velmi potřebná.

A

Analýza naměřených a uložených dat dává jasnou představu o tom, co/který parametr je nízko, či je slabý, který je v mezích a je vyhovující, který je vysoko a zatěžuje.

Správné rozhodnutí o metodě, která určí horní a dolní mez je základem tohoto bodu.

Analýza znamená jít do hloubky a tam najít ten klíč k úspěchu!

POZOR

Nesprávně stanovené meze vede k odchýlení procesního kroku a vybočení z procesního toku, což bude způsobovat nejméně ztrátu výkonnosti procesu.

Stejně tak negativně bude působit, pokud nebudou zcela jasné limity pro přijetí kvalitního výrobku – hrozí ztráty!

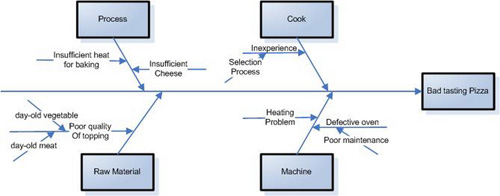

Pro analýzu se často používá Ishikawa diagram. Je to tzv. graf příčin a následků.

Analyzuje, jaké příčiny způsobily, negativní výsledek, který je analyzován.

Notoricky známý je příklad pizza. Otištěn asi ve všech učebnicích procesů a procesních analýz.

Z diagramu vyplývá, že nechutná pizza je způsobena několika faktory>

a) Strojem, který připravoval těsto

b) Vstupními surovinami

c) Výrobním postupem

d) Kuchařem/pečením

Každá z těchto a) b) c) d) příčin má i své podpříčiny a tyto mohou ještě další stupně podpříčin!

Pro vytvoření a správnou analýzu existují poměrně obsáhlé metodiky, jak s těmito nalezenými příčinami dále pracovat, aby byly ověřeny všechny faktory, které byly příčinou "nepoživatelné" pizzy.

Klíčový krok je však stanovení váhového indexu (významnosti) jednotlivých příčin a jejich následné řešení.

I

Zlepšení těchto procesních kroků, které se ukazují být buď významně, nebo dlouhodobě mimo meze, které stanovují normální rozsah parametrů procesu.

POZOR

Tento bod je potřeba posuzovat z několika stran/pohledů:

a) Infrastruktura - některá navrhovaná/potřebná řešení budou potřebovat úpravu pracovišť a možná i celé budovy!

b) Zařízení – některá navrhovaná/potřebná řešení vyžadují zásah do strojů a zařízení, které právě již nestačí potřebám!

c) Suroviny – některá navrhovaná/potřebná řešení budou vyžadovat změnu kvality či typu vstupní suroviny!

d) Prostředí – některá navrhovaná/potřebná řešení budou klást vyšší nároky na prostředí, kde proces běží!

e) Lidé – některá navrhovaná/potřebná řešení si budou nárokovat znalosti, dovednosti a speciální zručnosti lidí!

Sem patří i tzv. měkké nástroje - psychologie osobnosti a práce s lidmi po základě jejich přirozených vlastností!

f) Knowhow – některá navrhovaná/potřebná řešení budou vyžadovat školení lidí a to ve všech úrovních!

g) Čas - některá navrhovaná/potřebná řešení budou potřebovat mnoho času – i na ověření účinnosti řešení!

h) Finance – některá navrhovaná/potřebná řešení budou velmi drahá! A proto je potřeba hledat optimální – kompromisní řešení. V jiných případech nejde o

peníze vůbec. Stačí jen změnit návyky či pracovní metody, mnohdy i jen styl práce či rytmus!

Optimalizací všech těchto zmíněných bodů dojde k nejefektivnějšímu zlepšení s největším přínosem pro společnost. Samozřejmě, že takové řešení si ale žádá úměrné úsilí.

C

Řízení propracovaných a optimalizovaných zlepšení v čase, vede k prokazatelnému výsledku v:

I) Úspoře výrobního času

II) Úspoře mzdových nákladů

III) Úspoře lidských zdrojů

IV) Úspoře materiálu

V) Úspoře energií při běhu strojů

VI) Úspoře financí při vyplácení přesčasových hodin

VII) Úspoře podpůrných médií pro provoz strojů, zařízení a infrastruktury

POZOR

při neřízení navržených a implementovaných zlepšení dojde k velmi rychlému návratu stavu do "starých zajetých kolejí" ale se ztrátou času, prostředků a materiálu, který byl vynaložen pro zavedení zlepšení!

Příčiny "pádu do starých zajetých kolejí" bývá několik a zpravidla působí současně.

Při řízení nalezených a zavedených zlepšení se bude řídící personál potýkat s nelibostí a nevůlí pracovníků. Tito zpravidla tvrdí, že postaru to bylo lepší, rychlejší a jednodušší... nemuseli to a tamto...

Zpravidla trvá nějakou dobu, než pracovníci přijmou nové metody a postupy za své a celou úpravu/zlepšení vnitřně mentálně přijmou. V tomto období je potřeba obzvláště pečlivě sledovat a kontrolovat, jestli jsou používána VŠECHNA stanovená a přijatá opatření v rámci zlepšení!!!

Není výjimkou, že se po čase zjistí (mnohdy i za měsíce!), že zavedené novinky "se samy zrušily" a procesy běží v původních starých zajetých kolejích.

V tomto případě je marné ve firmě čekat na efektivitu, přínos a ekonomický profit! Bude to spíš přešlapování na místě.

Mám před očima jeden případ, kdy jedna pracovnice pěkně a výstižně popsala situaci "... too se tady vždycky někdo objeví a zavedou se nějaký novinky ... ale pak se to nemá dělat protože ... a ... pak se to dělá zas postaru ..." tedy zpět do starých kolejí.

A proč když se něco ke zlepšení zavede, PROČ se to nedělá po novém? odpověď zase učebnicová "protože to by muselo fungovat zásobování, a taky údržba, a vozíčkáři ... pořád stojí některá ta nová mašina, to shánějí a tamto ... furt něco - tak to děláme na starým přípravku ... musíme si pak poradit samy ((myšleno my ženský u ponku)) a jsme tam kde to bývalo před půl rokem".

Smutně se tohle poslouchá.

Tito pracovníci nedostanou přidáno do výplaty ani za 5 let! Ne že by si to nezasloužili. Mají zájem pracovat když si našli svoje metody, aby mohli dělat svoji práci! ALE FIRMA NEBUDE MÍT FINANČNÍ FONDY NA MZDY!

Všechny prostředky spolknou fixní, režijní a přímé náklady.

V tomto případu s časem zkolabuje už první smyčka D-M-A-I-C. Tedy ani nedojde k prvnímu srovnání nový stav : původní výchozí bod.

Ladící smyčka D-M-A-I-C by měla proběhnout alespoň 3x. Může ale i vícekrát! Některé obtížnější procesy si vyžadují častější pozornost.

Ladicí smyčka je jako když se brousí anebo mele (klasicky) obilí kamenem - čím víc kruhů/cyklů - tím jemnější mouka a pak lepší chléb.

Princip je pořád stejný.